リーバイスのジーンズがどのように作られているのか、その工程を見てみたいと思ったことはありませんか?

以下は、リーバイスのジーンズの原料となる畑の綿花から、スタイリッシュなデニムが生まれるまでの魅力的な工程の舞台裏を映像で紹介されたものです。

畑での綿花の収穫から、リーバイスのアイコニックな外観を生み出す複雑な縫製と仕上げの技術まで、製造工程の各ステップをご覧ください。

リーバイスの生地づくり

リーバイスのジーンズは、栽培、収穫された高品質の綿花(コットン)が原料となります。

植えられた種から、成熟した綿花ができるまでは約5ヶ月かかります。

収穫された綿は、繊維の洗浄と加工が行われます。最終的には1俵約200キロの精製綿から、ジーンズ約325本分の繊維を得ることができます。

この俵状の精製綿を紡いで丈夫で耐久性のある糸にしていきます。

その後、リーバイスのアイコンともいえるインディゴブルーで糸を染め、染色した糸をデニム生地に織り上げていくのです。

インディゴは繊維の染色に使われる最も古い染料のひとつで、インディゴが酸素と反応すると青く染まります。

乾燥機を通した糸はコーンスターチで硬く処理され、青糸3本に対して白糸1本の割合で織機にかけられます。

この巨大なリールには350本のパンツを生産する450Mの生地が含まれ、工場では毎週3000メートル分のデニム生地を生産しています。

できあがったデニム生地は、裁断され、ジーンズに縫製されていきます。

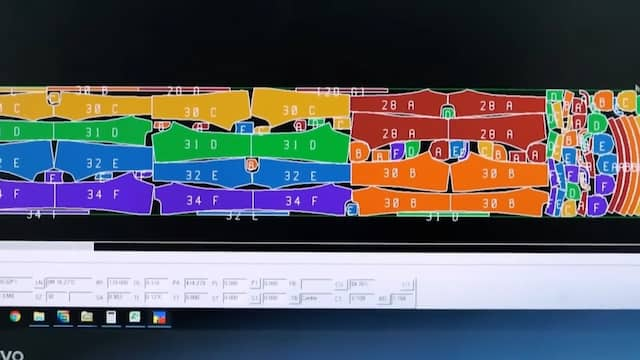

この裁断されるときに注目すべきは、AIの活用です。生地の無駄を最小限に抑えるため、生地のどこをどのようにカットするかがコンピューターによって決められます。

裁断機では、一度に150から200枚のジーンズの生地をカットできます。

その後、縫製室に運ばれ、約300人が1日に最大6,000本のジーンズを縫製しています。 縫製の専門家は、それぞれが衣服の特定の部分を担当する分担制です。

なかには、1分間に2,500針、10km以上のデニムと750kmの糸を使う人、750kmの糸を使って、10kmものデニム生地を縫う人などそれは簡単な作業ではありません。

そして、ここから魅力的な見所です。

着古したような風合いを出すために、独自の仕上げやウォッシュ加工が施されていきます。

なかでもレーザー加工技術は、ジーンズに摩耗を与える新しい方法です。

さらに、履き古したクラシックなジーンズのように見せるための次のステップは、化学処理です。

石洗いはジーンズを色あせた風合いに施す最も一般的な処理です。また、石で洗い続けることでパンツの柔軟性と柔らかさが増します。

石洗いに代わるものとして、オゾン処理もあります。オゾンは雷雨の中でも発生する天然ガスで、インディゴの色がオゾンにさらされるとデニムが色落ちします。これにより、石洗いと同じ効果が得られますが、水は使用しません。

仕上げにジーンズにアイロンをかけ、ボタンを付け、ラベルを貼る。出荷前の最後のステップは、品質管理のための最終検査です。